Студеното зареждане е процес на формоване на метал, който оформя метални части - често болтове, винтове и нитове - без използване на топлина. Вместо топене или механична обработка, процесът разчита на прилагане на високо налягане върху метална тел при стайна температура, за да се образува желаната форма. Това прави студеното насочване бърз, ефективен и безотпаден метод в сравнение с традиционната обработка или горещо коване.

Едно от ключовите предимства на студеното направление е, че повишава здравината на метала. Тъй като процесът компресира и преподравнява структурата на зърната, вместо да я реже, получената част поддържа отлични механични свойства, издръжливост и еднородност. За индустрии като автомобилната, космическата и строителната промишленост тези предимства правят студената коса незаменима за масовото производство на прецизни крепежни елементи.

Aмашина за студено заглавиее сложна система, предназначена за извършване на множество формовъчни операции в бърза последователност. Основните компоненти включват:

Тези части работят заедно в прецизна координация, което позволява производството на хиляди еднакви части на час с минимални отпадъци.

Процесът започва с подаване на метална тел от намотка в машината. Телта обикновено е направена от нисковъглеродна до средно въглеродна стомана, неръждаема стомана, алуминий или други пластични метали. Системата за подаване осигурява постоянно подаване и поддържа правилно подравняване, за да предотврати задръстване или неравномерни срезове. Преди да влезе в машината, жицата може да премине през изправител, за да премахне всякакви завои, осигурявайки точност по време на формоване.

След като жицата е на място, механичен или хидравличен нож я нарязва на късо парче, известно като заготовка. Дължината на всяка заготовка се контролира прецизно, тъй като пряко влияе върху размера и формата на крайната част. За високоскоростни машини това рязане се извършва за милисекунди, с синхронизация между подаване и рязане, за да се поддържа постоянен производствен поток.

След рязане заготовката се прехвърля в станцията на матрицата, където ще бъде оформена. При едностанционните машини за студено нареждане заготовката остава в едно положение за оформяне. В моделите с няколко станции механизмите за прехвърляне - като механични пръсти или грайфери - преместват заготовката през няколко матрици и перфоратори. Всяка станция извършва специфична стъпка на формиране, като разстройване, екструдиране или пробиване, като прогресивно оформя детайла.

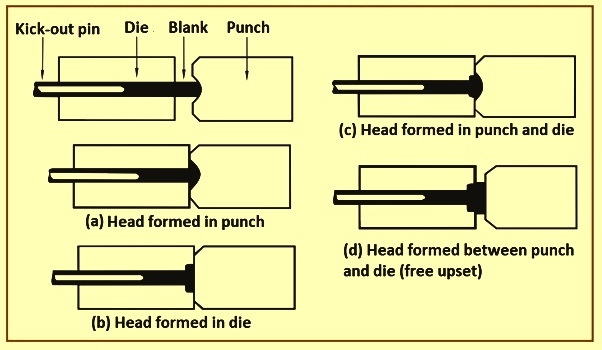

Това е сърцевината на процеса на студено захващане. Перфораторите на машината удрят заготовката с огромна сила, притискайки я в кухината на матрицата. Всеки удар променя формата на метала, без да премахва материала.

Например, първият удар може да сплеска единия край, за да създаде глава, докато вторият или третият удар може да прецизира размерите му или да образува по-сложни елементи като вдлъбнатини или опашки. Многостанционните машини за студено насочване могат да извършват няколко удара последователно, което позволява сложни геометрии с висока точност.

По време на този етап потокът на зърното на метала следва формата на детайла, подобрявайки нейната здравина и устойчивост на умора - една от основните причини студените части да са по-здрави от обработените.

След последователността на формиране готовата част се изхвърля от кухината на матрицата. Системата за изхвърляне го изтласква внимателно, за да избегне повреда на повърхността. Оттук детайлът може автоматично да се събира в кошчета или да се прехвърля към вторични процеси като валцуване на резба, подрязване или термична обработка.

Машината незабавно се нулира за следващия цикъл, поддържайки непрекъснат производствен ритъм. Високоскоростните машини със студено насочване могат да изпълняват стотици цикли в минута, което ги прави идеални за мащабно производство, където последователността и скоростта са от съществено значение.